Keberhasilan yang diperoleh perusahaan tidak hanya bergantung pada proses penjualan, tetapi juga proses produksi. Kelancaran proses produksi ini bergantung pada kondisi sumber daya manusia dan juga peralatan yang digunakan. Perlu dilakukan perawatan secara berkala untuk menjaga agar keadaan alat tetap baik. Total Productive Maintenance adalah sebuah program perawatan yang digunakan untuk meningkatkan kualitas produksi dan kemampuan alat.

Konsep dasar penggunaan Total Productive Maintenance terdiri dari 3 hal, yaitu memaksimalkan penggunaan peralatan secara efektif, perawatan secara otomatis oleh operator, dan kelompok aktivitas kecil. Kelompok kecil ini dibentuk mulai dari operator sampai puncak manajemen. Tujuan dari kelompok kecil ini adalah terjadinya efektivitas produksi melalui partisipasi seluruh karyawan.

Prinsip yang digunakan dalam Total Productive Maintenance, antara lain meningkatkan efektifitas dan efisiensi peralatan secara menyeluruh, memperbaiki sistem perawatan secara terencana, melaksanakan pelatihan untuk meningkatkan kemampuan operasional, dan membangun keterlibatan setiap orang untuk saling bekerja sama. Program ini melibatkan semua pihak dalam perusahaan untuk saling bekerja sama menghilangkan masalah yang terjadi, dan memaksimalkan penggunaan alat.

Tujuan utama penggunaan Total Production Maintenance adalah untuk menaikkan nilai produksi. Tujuan lainnya adalah untuk mengurangi waktu tunggu saat proses produksi, melibatkan pemakai dalam perawatan, menambah ketersediaan alat. Selain itu Total Productive Maintenance juga digunakan untuk memaksimalkan efektifitas peralatan dan memperpanjang penggunaan alat.

Obyek dari penggunaan TQM yaitu, memaksimalkan kegunaan peralatan kerja secara benar. Selain itu, TQM juga merancang sistem perawatan. Hal ini dilakukan agar pelatan dapat selalu siap pakai. TQM juga fokus untuk mengajak seluruh bagian perusahaan agar terlibat langsung dalam merancang, menggunakan, dan merawat semua peralatan kerja.

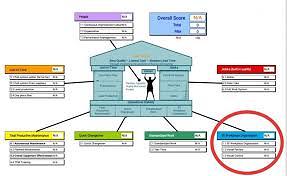

Guna meningkatkan produktivitas kerja, ada 8 pilar dalam penggunaan Total Productive Maintenance, yaitu yang pertama pemeliharaan mandiri (autonomous maintenance). Hal ini dilakukan dengan memberikan pemahaman dasar mengenai mesin, sehingga diharapkan operator dapat melakukan kegiatan dasar mesin sendiri. Kedua adalah fokus pada perbaikan mesin (focussed improvement). Ketiga adalah pendidikan dan pelatihan (education and training). Hal ini dilakukan untuk meningkatkan kemampuan karyawan.

Keempat adalah pemeliharaan terencana, yaitu bertujuan untuk mengontrol kerusakan mesin agar tidak menjadi semakin parah. Kelima adalah manajemen mesin dan produk baru. Keenam adalah kegiatan Total Productive Maintenance pada bagian non production dan bagian pemeliharaan. Hal ini dilakukan pada sistem administrasi perkantoran untuk meningkatkan pengertian dan kepedulian tentang prinsip kerja yang benar.

Ketujuh adalah pemeliharaan kualitas, yaitu dilakukan pengontrolan mulai dari proses awal hingga akhir produksi. Kedelapan adalah manajemen kesehatan dan keselamatan lingkungan kerja. Hal ini tentunya harus sangat diperhatikan, untuk menunjang produktivitas kerja karyawan.

Ada 5 budaya kerja yang digunakan dalam Total Productive Maintenance. Budaya ini terdiri dari Seiri (pemilihan) dilakukan dengan tujuan agar pekerjaan menjadi ringkas. Seiton (penataan) tujuannya agar terlihat rapi. Seiso adalah pembersihan. Seiketsu adalah pemantapan atau perawatan. Shitsuke adalah pembiasaan untuk menciptakan karyawan yang rajin. Keberhasilan penggunaan TQM dilihat dari 3 hal, yaitu ketersediaan (availability), kinerja mesin (performance), dan kualitas produk (quality).

Tahapan penerapan Total Production Maintenance adalah mengumumkan keputusan pimpinan untuk menggunakan Total Productive Maintenance. Selanjutnya dilakukan kampanye pendidikan terhadap metode ini. Kemudian membentuk organisasi yang mengarah pada peningkatan Total Productive Maintenance.Langkah selanjutnya menentukan dasar kebijakan Total Productive Maintenancebeserta sasarannya. Langkah kelima yaitu merumuskan rencana untuk mengembangkan Total Productive Maintenance. Kemudian menguasai kick off Total Productive Maintenance.

Langkah ketujuh, meningkatkan keefektifan peralatan. Kemudian menetapkan program mandiri bagi para operator. Selanjutnya dilakukan penyusunan program pemeliharaan secara terjadwal. Kemudian menyelenggarakan pelatihan untuk meningkatkan ketrampilan. Selanjutnya adalah mengembangkan program manajemen pemeliharaan awal. Kemudian menerapkan Total Productive Maintenancesecara penuh, melakukan kegiatan pemaksimalan keefektifan alat. Terakhir, dilakukan perawatan sendiri oleh bagian operator.

Adanya penerapan Total Productive Maintenance ini, diharapkan dapat mengurangi terjadinya kerusakan alat, kecelakaan kerja, produk cacat, keluhan konsumen, dan biaya produksi yang tinggi. Selain itu, adanya Total Productive Maintenance dapat membuang kebiasaan buruk di lingkungan kerja. Sehingga perusahaan yang tadinya tidak teratur, berubah menjadi perusahaan yang nyaman lingkungan kerjanya.

Related Articles :

– 4 Alasan Bisnis Kuliner Cocok untuk Pengusaha Pemula

– Motivasi adalah Bagian Terpenting untuk Menjaga Semangat Pebisnis

– Konsep Bisnis yang Sederhana, dan Lebih Bersahabat

– Terus Maju, Belajar, dan Berjuang

– Setiap Tahun harus Memiliki Target Baru.

Salam Pencerahan,

Tom Mc Ifle

Indonesia’s #1 Success Coach

Lean Six Sigma Coach

Chief Executive Officer PT. Aubade Makmur

Artikel : Link

Image : Google